Đề tài Mạng truyền thông công nghiệp modbus rtu pc master – 2 plc slave – Luận văn, đồ án, đề tài tốt nghiệp

Bạn đang đọc: Đề tài Mạng truyền thông công nghiệp modbus rtu pc master – 2 plc slave – Luận văn, đồ án, đề tài tốt nghiệp

101 trang | Chia sẻ : lvcdongnoi

| Lượt xem: 12838

Xem thêm: 7 phương pháp dạy học tiếng việt theo hướng phát triển năng lực hiệu quả – https://thomaygiat.com

| Lượt tải : 10

Bạn đang xem trước 20 trang tài liệu Đề tài Mạng truyền thông công nghiệp modbus rtu pc master – 2 plc slave, để xem tài liệu hoàn chỉnh bạn click vào nút DOWNLOAD ở trên

Xem thêm: 7 phương pháp dạy học tiếng việt theo hướng phát triển năng lực hiệu quả – https://thomaygiat.com

m ảnh hưởng tác động : 01, 05, 15 Boolean Cho phép đọc / ghi Vùng những cuộn dây ngõ vào I. 100001 – 165536 Mã hàm ảnh hưởng tác động : 01 Boolean Chỉ được cho phép đọc Vùng thanh ghi nội + 300001 – 365536 + 300001 – 365535 + 300001 – 365533 + 3 xxxxx. 0/1 – 3 xxxxx. 15/16 Mã hàm ảnh hưởng tác động : 04 + Word, Short, BCD + Float, Dword, Long, LBCD + Double + Boolean Chỉ được cho phép đọc Vùng những thanh ghi duy trì ( holding-register ) + 400001 – 465536 + 400001 – 465535 + 400001 – 465533 Mã hàm ảnh hưởng tác động : 03,06,16 + 4 xxxxx. 0/1 – 4 xxxxx15 / 16 Mã hàm ảnh hưởng tác động : 03,06,16,22 + Word, Short, BCD + Float, Dword, Long, LBCD + Double + Boolean Cho phép đọc / ghi Khối CRC ( Cyclic Redundancy Check ) Chức năng : giúp slave kiểm tra được có lỗi Open trong khung tài liệu khi master truyền xuống hay không. Mạng modbus triển khai việc kiểm tra lỗi theo 2 hình thức : Kiểm tra số lượng bit1, bit0 trong mỗi khung truyền, nhờ mã kiểm tra chẵn lẻ ( Parity bit ). Kiểm tra nội dung của hàng loạt khung truyền xem có đúng chuẩn hay không. Khi Master gửi khối tài liệu xuống, nó sẽ dựa vào khung tài liệu để tính mã CRC, sau đó Master gửi khung tài liệu đó xuống, kèm theo cả mã CRC vừa tính được. Khi Slave nhận được khối tin truyền, nó cũng sẽ dựa vào khối tài liệu nhận được, đo lường và thống kê độc lập lại mã CRC, sau đó nó kiểm tra CRC vừa tính được với CRC mà Master gửi xuống. Nếu 2 mã CRC giống nhau, thì không có lỗi xảy ra. Nếu 2 mã CRC khác nhau, tức là tài liệu nhận được là không đúng, thì Salve sẽ báo lỗi lên cho Master. Bắt đầu Lấy byte tiên phong của khung tài liệu, triển khai phép XOR với giá trị 1111-1111-1111 – 1111 Kiểm tra bit thứ 16 của tác dụng phép XOR ở trên Bit 16 = 1 Bit 16 = 0 Dịch tác dụng nhận được sang phải 1 bit ( tức là thêm bit 0 vào phía ngoài cùng bên trái ). Phép dịch này được gọi là phép Shift Xor. Dịch hiệu quả nhận được sang phải 1 bit ( thêm bit 0 vào phía ngoài cùng bên trái ) Lấy giá trị sau khi dịch phải, thực thi phép XOR với giá trị : 1010-0000-0000 – 0001. Kiểm tra số lần dịch bit = 8 < 8 Hoàn thành xong việc tính CRC cho byte tài liệu tiên phong. Mã CRC này được sử dụng để tính tiếp cho giá trị CRC của byte tài liệu tiếp theo ( nếu có ). Cứ như thế, CRC của byte này sẽ được làm giá trị thực thi phép XOR tiên phong cho byte tài liệu tiếp theo. Tiếp theo sau đó là những phép Shift Xor để tìm ra mã CRC mới. Kết quả của đo lường và thống kê CRC cho byte sau cuối chính là CRC của hàng loạt khung truyền. Mã CRC của phép tính sau cuối này sẽ được gửi đi cùng với khung tài liệu mà Master gửi xuống Slave. Kết thúc Việc giám sát mã CRC được thực thi theo nguyên tắc và trình tự như sau : Phần 2 : CÁC THÀNH PHẦN TRONG HỆ THỐNG MẠNG CỦA MÔ HÌNH Hệ thống mạng Master – Slave Đối với giao thức mạng Modbus, như đã nói ở trên, giao thức mạng này tương hỗ những thiết bị tiếp xúc với nhau theo phương pháp 1 Master – nhiều Slave. Một mạng lưới hệ thống mạng Master – Slave tuân theo quy tắc : Master gửi nhu yếu xuống cho những Slave. Các Slave kiểm tra địa chỉ mà master nhu yếu. Nếu đúng địa chỉ mà master muốn ảnh hưởng tác động, thì Slave sẽ kiểm tra tiếp mã hàm, sau đó triển khai theo nhu yếu mã hàm của Master. Ở đây, trong mạng lưới hệ thống mạng Modbus, ta sử dụng Master là máy tính, với ứng dụng tinh chỉnh và điều khiển là WinCC, và những Slave là những PLC. Vì thế ta hoàn toàn có thể xem mạng lưới hệ thống mạng lúc này là WinCC làm Master, và những PLC nhận lệnh tinh chỉnh và điều khiển từ WinCC để tinh chỉnh và điều khiển từng cơ cấu tổ chức chấp hành. Master – WinCC : Ứng dụng của WinCC trong mạng lưới hệ thống mạng : WinCC : là từ viết tắt của Windows Control Center, là một ứng dụng được cho phép người sử dụng điều khiển và tinh chỉnh, quan sát 1 mạng lưới hệ thống tự động hóa thực tiễn trải qua màn hình hiển thị giao diện trên máy tính. WinCC có những thành phần giúp người dùng tối ưu việc điều khiển và tinh chỉnh và quan sát cũng như sữa chữa những sự cố gặp phải của mạng lưới hệ thống Đặc điểm điển hình nổi bật của WinCC là nó tương hỗ những công cụ trực quan ( những button, những quy mô của thiết bị như motor, van … ) giúp cho người dùng hoàn toàn có thể tạo ra một giao diện thân thiện với thực tiễn, thuận tiện cho người sử dụng. Phần mềm WinCC triển khai tiếp xúc rất tốt với những PLC. Việc tiếp xúc giữa WinCC và PLC được triển khai trải qua cổng COM của máy tính. Vì thế, thường thì để tiếp xúc PLC và WinCC người ta thường sử dụng cáp quy đổi từ chuẩn RS232 sang chuẩn RS485 ( đầu RS232 gắn vào cổng COM của máy tính, và đầu RS485 gắn vào PLC ). Các thành phần cơ bản trong WinCC : Các công cụ cơ bản trong WinCC gồm có : Communications Drivers : là những driver giúp WinCC hoàn toàn có thể thực thi tiếp xúc với những thiết bị theo những tiêu chuẩn khác nhau, ví dụ như theo chuẩn mạng profibus, chuẩn mạng modbus … Graphics Designer : là công cụ giúp người dùng tạo những giao diện thích hợp với mạng lưới hệ thống trong thực tiễn, từ đó người dùng hoàn toàn có thể thực thi những thao tác tinh chỉnh và điều khiển những thiết bị của mạng lưới hệ thống đó. Tag Logging : là công cụ triển khai việc lấy tài liệu từ những quy trình thực thi, chuẩn bị sẵn sàng để hiển thị và tàng trữ những tài liệu. Từ những tài liệu trên giúp thiết lập những thông tin, những bảng, biểu hoàn hảo về giá trị của quy trình. Alarm Logging : đây là công cụ giúp cung ứng những thông tin về những lỗi phát sinh và trạng thái hoạt động giải trí tổng lực của mạng lưới hệ thống. Từ công cụ Alarm Logging nó giúp người dùng sớm nhận ra những thực trạng nguy cấp của mạng lưới hệ thống từ đó tránh và giảm thiểu rủi ro đáng tiếc, nâng cao chất lượng cho mạng lưới hệ thống. Nguyên tắc hoạt động giải trí của WinCC : Chu trình thao tác của 1 project trong WinCC : Một chương trình của tất cả chúng ta sẽ được tạo ra bởi những công cụ soạn thảo ( gồm có những chương trình Graphic System, Alarm Logging, Archive System … ). Các thông số kỹ thuật trong chương trình của ta sẽ được lưu trong vùng nhớ tài liệu CS ( Configuration database ). Khi runtime, thì ứng dụng Runtime sẽ đọc những thông tin từ vùng tài liệu CS và Project được khởi động. Các giá trị của những biến quy trình sẽ được lưu vào vùng tài liệu RT ( Runtime database ). Các biến trong thực tiễn này sẽ được đưa đến màn hình hiển thị giao diện ( tạo bởi Graphics Designer ), đến mạng lưới hệ thống tàng trữ ... Hình bên dưới diễn đạt quy trình thao tác của WinCC. Quy trình sử dụng WinCC Các bước dưới đây trình diễn những bước cơ bản để tạo một project trên WinCC Tạo một dự án Bất Động Sản “ Project ” Wincc mới. Chọn PLC hoặc Drivers từ Tag Management. Mục đích : để thiết lập liên kết truyền thông giữa WinCC với những thiết bị ( đa phần là PLC ) bằng một mạng link chúng với nhau trong việc trao đổi tài liệu. Mỗi một driver có định dạng *. chn. Ví dụ : để link WinCC với S7-300 ta hoàn toàn có thể chọn driver “ SIMATIC S7 Protocol Suite. chn ”, để link WinCC với S7-200 trải qua mạng Modbus ta hoàn toàn có thể chọn driver “ Modbus Serial. chn ” … Sau khi ta chọn Driver, thì mỗi một Driver sẽ Open những loại cổng liên kết riêng của nó. Trong WinCC thì mỗi cổng được gọi là một channel. Các cổng này thường thì chỉ định cổng COM của máy tính. Để thêm một liên kết Driver mới, ta chỉ cần nhấp phải chuột vào những cổng liên kết >> chọn New Driver Connection. Tạo những biến ( Tag ) Mục đích : để tạo liên kết những thiết bị của một dự án Bất Động Sản trong Wincc. Có 2 loại biến chính thường sử dụng : Biến nội : được tạo trong internal tag. Biến ngoại ( biến quy trình ) : là những biến phản ánh thông tin địa chỉ của những mạng lưới hệ thống PLC khác nhau. Các tags này được lưu trong bộ nhớ của PLC hoặc những thiết bị khác. Chương trình Wincc luôn nối với PLC trải qua những Tags. Đối với những project có khối lượng lớn tài liệu, với nhiều biến, thì ta nên đặt những biến này trong từng nhóm để thuận tiện trong việc quản trị. Tạo hình ảnh từ hành lang cửa số giao diện Graphic Designer Bước tiếp theo là ta phải tạo một màn hình hiển thị giao diện cho quy trình điều khiển và tinh chỉnh và giám sát. Các tạo một màn hình hiển thị mới : Right click >> Graphics Designer >> New Picture Thiết lập những thuộc tính của hình ảnh được tạo ra từ công cụ Graphics Designer Thiết lập những thông số kỹ thuật hiển thị khi RunTime. Phần này có trách nhiệm thông số kỹ thuật cho quy trình Runtime, như những thông số kỹ thuật hình ảnh hiện thị tiên phong, hiển thị những bút tinh chỉnh và điều khiển hành lang cửa số, thanh kéo … Cách thực thi : Vào trong Computer >> Properties. Thiết lập, chọn thông số kỹ thuật sẽ hoạt động giải trí trong khung Startup. Trong Tab Graphics Runtime, chọn khung hình sẽ hiển thị khi active. Chọn những đặc tính của hành lang cửa số hiển thị. Cách liên kết giữa WinCC và PLC : Như đã trình diễn ở trên, WinCC hiểu được PLC là nhờ vào những driver. Có hai phương pháp để liên kết WinCC với PLC : Cách thứ nhất : là trải qua những driver truyền thông trực tiếp ( những file *. chn ) giữa PLC và Wincc. Ví dụ, ở đây ta truyền thông WinCC với PLC trải qua mạng Modbus RTU, thì ta hoàn toàn có thể sử dụng driver “ Modbus Serial. chn ”, sau đó tạo những biến quy trình ( External Tags ) tương ứng trên PLC, sau đó triển khai truyền thông thông thường. + Ưu điểm của chiêu thức truyền thông trực tiếp này là ta không cần phải trải qua bất kể một ứng dụng trung gian nào khác. + Nhược điểm của nó là vận tốc truyền thông tin giữa WinCC và PLC là tương đối chậm khi phải giải quyết và xử lý nhiều tag. Cách thứ hai : là trải qua một ứng dụng trung gian OPC để triển khai việc truyền tài liệu theo giao thức mạng tương ứng. + Nguyên tắc của phương pháp thứ 2 là : WinCC không link trực tiếp với PLC mà nó link trực tiếp với OPC ( nhờ vào driver “ OPC.chn ” ). Trong OPC sẽ tạo ra những biến link trực tiếp với PLC theo giao thức truyền thông mà ta mong ước. + Ưu điểm của phương pháp này là vận tốc truyền tài liệu khá nhanh. + Nhược điểm của nó là cần phải có thêm một ứng dụng OPC để triển khai link. Các ứng dụng OPC thường dùng là : ứng dụng PC Access, KEP Server EX … Hình dưới đây sẽ trình diễn nguyên tắc của phương pháp này : WinCC OPC soft ware tags PC PLC tags Trong bài luận văn này, sẽ tập trung chuyên sâu vào sử dụng chiêu thức thứ 2 để liên kết giữa WinCC và PLC, trải qua ứng dụng KEP Server EX. Quan hệ giữa WinCC và Modbus WinCC liên kết trực tiếp với PLC S7-200 trải qua giao thức Modbus : Như đã trình diễn ở phần 3.5, thì đây chính là cách liên kết thứ nhất để liên kết WinCC với PLC. Điều ta cần là một driver tiếp xúc giữa WinCC – PLC theo giao thức modbus-rtu. Trong phiên bản WinCC V7. 0 không tương hỗ driver này. Chỉ trong phiên bản WinCC V5. 0 ta mới hoàn toàn có thể tìm được driver “ Modbus serial.chn ”. Một vài đặc thù của kênh truyền thông này : Driver “ Modbus Serial. chn ” tương hỗ 8 kênh ( cổng ) truyền thông. Mỗi kênh hoạt động giải trí tương ứng với mỗi cổng COM ( từ COM1 đến COM9 ) của máy tính. Các kênh đều tương hỗ hai kiểu liên kết : point – to – point và multi point. Driver này tương hỗ 3 kiểu tài liệu của Tag : + Binary tags. + Unsigned 16 bit value. + Signed 16 bit value. Việc xác lập địa chỉ của Tag quy trình được xác lập nhờ vào địa chỉ của tag đó trên PLC S7-200. Sau khi thiết lập địa chỉ những tag quy trình, kiến thiết xây dựng màn hình hiển thị giao diện, những thuộc tính cho những đối tượng người tiêu dùng trên màn hình hiển thị, ta sẽ có được sự liên kết giữa WinCC và PLC theo giao thức Modbus RTU mong ước. WinCC liên kết với PLC S7-200 nhờ vào OPC trải qua giao thức modbus Đây là cách liên kết WinCC và PLC thứ 2. Việc liên kết được thực thi nhờ ứng dụng OPC : KEP Server EX V4. 0 Một cách tổng quát về quy trình triển khai : + Đầu tiên, trong ứng dụng KEP Server EX V4. 0, ta sẽ tạo những biến có địa chỉ tương ứng với địa chỉ có trên PLC. Chú ý rằng địa chỉ này chính là địa chỉ modbus của những biến đó trên PLC. + Thứ 2, từ driver “ OPC.chn ” ta tạo những biến, mà những biến này được dẫn ra từ ứng dụng KEP. + Như thế, khi ta ảnh hưởng tác động lên những biến của WinCC thì những biến trên KEP cũng biến hóa, từ đó giá trị của những thanh ghi, của những bit trên PLC cũng biến hóa theo. Cách sử dụng ứng dụng KEP như thế nào, cách gán giá trị từ một biến của KEP cho WinCC triển khai như thế nào, sẽ được trình diễn rõ ở những phần bên dưới. Slave – PLC : Vai trò của PLC trong mạng lưới hệ thống mạng : PLC S7-200 ( 224 DC / DC ) trong mạng lưới hệ thống mạng Modbus đóng vai trò trạm Slave. PLC S7-200 và mạng Modbus : Cấu hình cho PLC thành những trạm Slave. Sử dụng thư viện Modbus Protocol. Hai khối công dụng chính để lập trình cho S7-200 thành Slave Modbus gồm : MBUS_INIT và MBUS_SLAVE. Khối MBUS_INIT. Thiết lập những thông số kỹ thuật cho một S7_200 làm Slave trong mạng Modbus. + MBUS_INIT hoạt động giải trí khi ngõ vào EN được tích cực mức cao. + Mode pháp luật giao thức với giá trị 0 ứng với PPI, và 1 so với Modbus protocol. + Addr pháp luật địa chỉ của từng trạm modbus có giá trị từ 1 => 247. + Baud : đồng ý những giá trị 1200, 2400, 4800, 9600, 19200, 38400, 57600, or 115200. + Party bit chẵn lẽ : không bít chẵn lẽ. : bit lẽ. : bit chẵn. + Delay thêm thời hạn vào thời hạn time out của mỗi thông điệp. + MaxIQ được cho phép người dùng truy vấn vào từng Input và Output. + MaxAI được cho phép người dùng truy vấn vào vùng nhớ Analog. · 0 cho CPU 221 · 16 cho CPU 222 · 32 cho CPU 224, 226, và 226XM + MaxHold xác lập độ rộng vùng nhớ V hoàn toàn có thể truy vấn. + Holdstart vùng nhớ V khởi đầu ứng với địa chỉ vùng nhớ là 40001 sao cho không trùng với vùng nhớ của chương trình đã dùng trong khối Modbus slave. Khối MBUS_SLAVE Khối này báo hiệu cho Slave đã nhận tín hiệu từ Master. + Done Lên mức 1 khi Slave đã nhận một nhu yếu từ Master. + Error thông tin lỗi khi có sự cố trên đường truyền. Hai khối công dụng trên được lập trình từ 3 chương trình con ( MBUS_INT, MBUS_SLAVE, MBUS1 ) và 2 chương trình ngắt ( MBUS2, MBUS3 ) cần 799B yte để triển khai những chương trình này. Chương trình con MBUS_INT : Xử lý toàn bộ những tín hiệu ngõ vào ( EN, Mode, Addr, Baud, Parity, Delay, MaxIQ, MaxAI, MaxHold, Holdstart ) thỏa những thông sô pháp luật để hổ trợ giao thức Modbus, và giải quyết và xử lý những lỗi xảy ra khi truyền thông theo mã quy định xuất ra Done và Error. Trong chương trình này tạo lập những địa chỉ Modbus cho những vùng nhớ người dùng đưa vào. Chương trình con MBUS_SLAVE : Xử lý cho ngõ vào En ( được cho phép khối hoạt động giải trí ) và ngõ ra Done, Error liệt kê những lỗi của trạm Slave khi nhận được bản tin từ Master. Chương trình con MBUS1 : Tính toán CRC cho mỗi bản tin được truyền thông. Chương trình ngắt MBUS2 : Restar lại cổng truyền thông sau khi Slave nhận được bản tin từ Master. Chương trình ngắt MBUS3 : Gửi bản tin phản hồi từ Slave lên Master sau khi Slave nhận được bản tin từ Master rồi Restart lại cổng truyền thông. Chương trình lập trình cho hai trạm Slave : PLC địa chỉ 2. PLC địa chỉ 3. Phần mềm link Kep Server : Giới thiệu ứng dụng. Đây là ứng dụng trao đổi tài liệu giữa những thiết bị công nghiệp với những ứng dụng hoạt động giải trí trên nền Window ( WinCC, HMI, SCADA … ). Phần mềm cung ứng những chiêu thức đã được chuẩn hóa cho phép những ứng dụng trong công nghiệp trao đổi tài liệu một cách nhanh gọn và can đảm và mạnh mẽ. Nó cung ứng được những nhu yếu về chất lượng liên kết truyền thông trong công nghiệp ( độ không thay đổi, tính đúng mực và linh động … ). Sử dụng ứng dụng. Cách tạo một kênh truyền thông. Open Kep. Kích chuột vào để tạo những kênh, mỗi kênh gồm có nhiều tag, đặt tên cho kênh. Chọn thiết bị là kênh liên kết của hãng nào hay của giao thức nào. Chọn cổng truyền thông và những thông số kỹ thuật truyền thông. Như vậy ta đã triển khai xong xong một kênh truyền theo giao thức đã định nghĩa 4.2.2 Cách tạo một thiết bị truyền thông : Sau khi tạo một kênh, triển khai tạo những thiết bị trong kênh đó. Kích chuột vào để tạo một thiết bị mới. Đặt tên cho thiết bị Chọn chính sách truyền thông. ( Modbus_thực hiện trong luận văn ). Đặt địa chỉ cho trạm Slave. Cách tạo một tag : Kích chuột vào để tạo một tag mới. Đặt tên địa chỉ ( địa chỉ là địa chỉ của vùng nhớ Modbus ). Phần 3 : QUY TRÌNH THỰC HIỆN Mục đích của quy trình : + Mô hình được tạo nên với mục tiêu mô phỏng phương pháp truyền thông trong mạng Modbus. Với Master là 1 máy tính với ứng dụng điều khiển và tinh chỉnh là WinCC, 2 Slaves là 2 PLC S7-200 điều khiển và tinh chỉnh dưới nó là 2 cơ cấp chấp hành ( motor DC và biến tần ). + Trên Master, ta sẽ thiết kế xây dựng màn hình hiển thị điều khiển và tinh chỉnh và giám sát hàng loạt mạng lưới hệ thống. + Trên những Slave, ta sẽ viết những chương trình nhận những lệnh từ Master, từ đó đưa ra những tín hiệu tinh chỉnh và điều khiển những cơ cấu tổ chức chấp hành bên dưới. + Khi có một lỗi truyền thông Open, hoặc một lỗi từ phía cơ cấp chấp hành, thì trên Master cũng đưa ra những cảnh báo nhắc nhở lỗi cho người sử dụng. Quy trình tạo biến trong Kep Server : Tạo biến trong Kep. Kênh truyền dẫn. Tốc độ Baud 9600. Data 8 bit. Parity Even. Stop bit 1. Giao thức Modbus Serial. Thiết bị ( gồm hai PLC ) + PLC ( tinh chỉnh và điều khiển biến tần ) : ID là 2, Model Modbus. + PLC ( tinh chỉnh và điều khiển động cơ ) : ID là 3, Model Modbus. Và những tag được sử dụng trong chương trình. Ta được những tag sau : PLC_BIENTAN PLC_DONGCO. Xây dựng giao diện WinCC Ở phần trên đã trình diễn quy trình tiến độ để kiến thiết xây dựng nên 1 project trong WinCC. Trong phần này sẽ trình diễn cụ thể quy trình mà nhóm đã thực thi, tạo nên giao diện cho quy mô diễn đạt mạng truyền thông Modbus mà nhóm đã triển khai. Bắt đầu + Khời động chương trình WinCC. + Tạo một project mới. + Chọn Driver truyền thông “ OPC.chn ” để link WinCC và PLC thực thi trải qua ứng dụng OPC. Bước 1 + Tạo một liên kết mới ( connection ) để bắt tay truyền thông giữa WinCC và Kep server. Bước 2 + Tạo những biến ( tags ) trên WinCC có địa chỉ được gán từ những biến của Kep server. + WinCC sẽ gửi lệnh đến PLC bằng cách ảnh hưởng tác động lên những biến này Bước 3 + Thiết kế màn hình hiển thị giao diện điều khiển và tinh chỉnh cho mạng lưới hệ thống. + Lập trình cho những đối tượng người dùng trên màn hình hiển thị giao diện. Bước 4 Bước 5 + Chạy thử màn hình hiển thị giao diện, kiểm tra liên kết giữa WinCC và Kepserver. + Từ WinCC gửi một lệnh đến PLC bằng cách ảnh hưởng tác động vào một đối tượng người tiêu dùng, kiểm tra sự biến hóa trên PLC. Bước 6 Bước 7 Kết thúc Các bước thực thi được trình diễn như sơ đồ dưới đây : Bước 1 : Chọn driver + chọn kênh truyền thông. Khởi động WinCC lên, triển khai tạo một project mới, chọn đường dẫn, đặt tên. Project này được đặt tên là MOD_BUSPROTOCOL. Thêm driver “ OPC.chn ” vào cho project. Việc này triển khai bằng cách : Chuột phải vào Tag Management >> Add New Driver … >> Hộp thoại Add New Driver Open >> kích chọn driver “ OPC.chn ” >> Open. Lúc này driver OPC đã được thêm vào project. Trong driver OPC.chn có tương hỗ 1 kênh truyền thông “ OPC groups ( OPCCN Unit # 1 ) ”. Kích đúp chuột vào driver OPC sẽ quan sát được kênh này. Bước 2 : Tạo link đến trình KEP Server EX trải qua 1 connection Sau bước này, tất cả chúng ta sẽ có được sự link giữa WinCC với ứng dụng KEP Sự link này được tạo ra bởi một liên kết. Cách tạo ra liên kết được thực thi bằng cách : Chuột phải vào kênh OPC Groups ( OPCHN Unit # 1 ) >> chọn New Driver Connection … >> hộp thoại Connection Properties Open >> đặt tên cho Connection. Ở đây tên của connection được đặt như hình bên dưới Nhấp vào button Properties để xác lập thuộc tính cho Connection này. Hộp thoại New Connection Properties Open. Trong hộp thoại này, ta sẽ xác nhận tên của ứng dụng OPC. Một điều cần nói thêm, đó là khi sử dụng ứng dụng OPC, thì lúc đó WinCC sẽ đóng vai trò là một Client, còn ứng dụng OPC ( ở đây là ứng dụng KEP ) sẽ đóng vai trò là một Server. Các thông số kỹ thuật nhập vào hộp thoại Properties sẽ xác nhận ứng dụng KEP Server EX là Server cho WinCC. Các thông số kỹ thuật được nhập như hình bên dưới : Sau khi nhập những thông số kỹ thuật cho Server, ta nhấn nút nhấn Test Server để kiểm tra sự sống sót của server trên máy tính. Nếu thông tin hiện ra là Test OK, thì lúc đó liên kết giữa WinCC và KEP đã được thiết lập. Sau khi test thành công xuất sắc, nhấn OK 2 lần để quay trở lại hành lang cửa số WinCC Explorer. Lúc này ta hoàn toàn có thể thấy được liên kết KEP_MOD đã được thiết lập. Bước 3 : Tạo những biến tương ứng với KEPServer EX. Trong phần ở trên đã trình diễn cách tạo biến trong Kep Server tương ứng với những địa chỉ Modbus trong PLC. Ở đây WinCC sẽ tạo ra biến có đường dẫn đến đến những biến Kep Server này. Trình tự để tạo nên một biến trong WinCC được triển khai như sau : Chuột phải vào liên kết KEP_MOD, trình đơn đổ ra, ta chọn New Tag. Hộp thoại Tag properties Open với những thông số kỹ thuật như hình bên dưới. Ta đặt tên biến sao cho dễ gợi nhớ, và chọn kiểu tài liệu thích hợp ( trong ô Data Type ) cho từng biến. + Đối với những biến miêu tả ngõ vào, ngõ ra của PLC, ta chọn kiểu tài liệu Binary. + Đối với những biến diễn đạt những vùng nhớ trên PLC, ta chọn kiểu tài liệu Word Tiếp theo, trong khung Address, ta cần chọn địa chỉ của biến, ở đây, địa chỉ của tất cả chúng ta sẽ là đường dẫn của biến vừa tạo đến biến trong chương trình Kep Server. Ta kích chọn nút Select để nhập đường dẫn. Đường dẫn đến biến của Kep Server theo quy tắc : “ Tên Channel. Tên Device. Tên Biến ” Chọn kiểu tài liệu thích hợp : Kiểu Boolean value cho những biến ngõ vào, ra của PLC. Kiểu Unsigned 16 bit cho những vùng nhớ trên PLC Sau khi đã chọn xong địa chỉ, ta nhấn OK để trở về hành lang cửa số giao diện của WinCC Explorer. Trong bài luận văn này, những biến được sử dụng gồm có : + Tất cả những biến ngõ vào của nhánh mạng biến tần và nhánh mạng DC Được ký hiệu dạng : I00BT … I15BT cho những ngõ vào nhánh biến tần, I00DC … I15DC cho những ngõ vào nhánh DC. + Các ngõ ra tinh chỉnh và điều khiển gồm có : Ngõ ra điều khiển và tinh chỉnh nhánh biến tần : Q00BT … Q05BT, Q10BT Ngõ ra điều khiển và tinh chỉnh nhánh DC : Q00DC … Q03DC, Q10DC + Các vùng nhớ báo hiệu gồm có : Vùng nhớ của nhánh biến tần : VB790BT, LOI_INT_BT, LOI_SLAVE_BT, TANSO_3PHA. Vùng nhớ của nhánh DC : VB790DC, VB794DC, LOI_INT_DC, LOI_SLAVE_DC. Bằng cách tựa như như trên, ta hoàn toàn có thể tạo được toàn bộ những biến mà ta muốn tinh chỉnh và điều khiển và giám sát. Sau khi tạo tổng thể những biến, và gán địa chỉ đúng chuẩn cho từng biến, ta sẽ có được những biến ngoại phân phối cho WinCC, có địa chỉ của những vùng trong PLC được cấp từ Kep Server. Bước 4 : Tạo màn hình hiển thị giao diện của chương trình tinh chỉnh và điều khiển. Màn hình giao diện được chia làm 3 phần chính diễn đạt được toàn vẹn sự tinh chỉnh và điều khiển của Master và sự hoạt động giải trí của từng Slave. Bao gồm : giao diện “ Master. dll ” diễn đạt cấu trúc tổng quát của toàn mạng lưới hệ thống, giao diện “ PLCDC ” miêu tả hoạt động giải trí của nhánh PLC – Động cơ DC, và giao diện “ PLCBT ” diễn đạt hoạt động giải trí của nhánh PLC-Biến tần. Cách tạo một hình ảnh giao diện mới bằng cách : Chuột phải vào công cụ Graphics Designer >> New picture >> Sau đó biến hóa tên của picture. Tập tin này có đuôi được định dạng *. dll Kích đúp chuột vào picture vừa tạo, hành lang cửa số Graphics Picture Open. Sử dụng những công cụ button, I / O field …, ta tạo ra giao diện như ta mong ước Màn hình “ Master ” : cung ứng cái nhìn tổng quan về cấu trúc của mạng lưới hệ thống Mô hình mạng của mạng lưới hệ thống được trình diễn trong khung SYSTEM OVERVIEW. Trong khung này bộc lộ được cấu trúc phân cấp của mạng lưới hệ thống mạng. Master là Máy Tính ( WinCC ) và 2 Slaves là 2 PLC S7-200. Và những cơ cấu tổ chức chấp hành là 1 motor DC, 1 motor 3 pha với sự tinh chỉnh và điều khiển của biến tần. Khung ERROR COMMUNICATION thông tin cho người dùng những lỗi phát sinh trong quy trình truyền thông và quy trình gừi lệnh từ PC xuống PLC. Trong khung Slave1 : + Vùng I / O Field của Communication được gán với biến LOI_INT_BT. Khung này sẽ báo mã lỗi nếu lỗi Open trong quy trình truyền thông. + Vùng I / O Field của Data Sent được gán với biến LOI_SLAVE_BT. Khung này sẽ báo lên mã lỗi, nếu có lỗi Open trong quy trình truyền nhu yếu từ master xuống slave. Tương tự cho khung Slave2 : + 2 vùng I / O Field cũng được gán với 2 biến tương ứng LOI_INT_DC và LOI_SLAVE_DC. Khung SYSTEM PARAMETER bộc lộ những thông số kỹ thuật của mạng lưới hệ thống : gồm có trạng thái liên kết và địa chỉ của Slave trong mạng. Mỗi đèn báo liên kết được link với biến Q10BT ( cho nhánh Biến tần ), và Q10DC ( cho nhánh DC ). Q1. 0 trên mỗi thiết bị chính là đèn báo từ chương trình của PLC khi mà PLC liên kết thành công xuất sắc với Master theo đúng giao thức mạng Modbus. Cách thiết lập thuộc tính, và gán biến được thiết lập như hình bên dưới 2 nút nhấn SLAVE1 => PLC – INVERTER và SLAVE2 => PLC-DC giúp người dùng đi đến tinh chỉnh và điều khiển và quan sát trạng thái hoạt động giải trí của từng nhánh SLAVE. Đường dẫn của 2 nút này được đưa đến vị trí của 2 giao diện SLAVE. Như vậy, ta đã hoàn thành xong được việc tạo giao diện và thiết lập được những thuộc tính cho màn hình hiển thị giao diện Master. Màn hình “ Slave1 ” : tinh chỉnh và điều khiển những thông số kỹ thuật hoạt động giải trí của biến tần, từ đó tinh chỉnh và điều khiển động cơ 3 pha. Có thành phần hồi tiếp từ cơ cấu tổ chức chấp hành để giám sát vận tốc trong thực tiễn của động cơ. Khung CONTROL PANEL : là bảng giúp người dùng tinh chỉnh và điều khiển motor theo vận tốc mong ước. Khung này cũng hoàn toàn có thể xem như là khung giúp Master gửi lệnh ghi ảnh hưởng tác động xuống Slave. Thông số SPEED CHOOSEN giúp lựa chọn tần số hoạt động giải trí của động cơ. Có 3 mức vận tốc tương ứng với 3 mức tần số : 50H z, 100H z, và 150H z. Việc chọn vận tốc triển khai nhờ những nút nhấn. Cũng cần nói thêm là để triển khai chọn vận tốc, thì thứ nhất trên biến tần, ta sẽ lao lý trước chính sách hoạt động giải trí của biến tần. 2 bit tinh chỉnh và điều khiển vận tốc được chọn là Q0. 0 và Q0. 1 của PLC – biến tần 3 giá trị tần số ở trên phải được nhập sẵn trên biến tần. Vì thế những nút chọn vận tốc được lập trình như sau + SPEED1 : cho Q00BT = 1, Q01BT = 0 : chọn mức vận tốc 50H z. Trong khung R.FREQUENCY ( tần số tham chiếu ) biểu lộ tần số mong ước của người dùng. + Tương tự, ta cũng lập trình cho 2 nút nhấn còn lại : SPEED2 : cho Q00BT = 0, Q01BT = 1 : chọn mức tần số 100H z. SPEED3 : cho Q00BT = 1, Q01BT = 1 : chọn mức tần số 150 Hz. + Nút nhấn hình tượng quay thuận, quay ngược : việc điều khiển và tinh chỉnh quay thuận nghịch của motor được tinh chỉnh và điều khiển qua biến tần nhờ 2 ngõ ra của PLC – biến tần là Q0. 2, Q0. 3 tương ứng với 2 biến Q02BT, Q03BT. Việc lập trình cho 2 nút này cũng giống như lập trình cho nút chọn vận tốc Quay thuận : cho Q02BT = 1, Q03BT = 0. Quay ngược : cho Q02BT = 0, Q03BT = 1. + Các đèn báo hiệu trạng thái ngõ ra được hiển thị nhờ vào những biến Q0. 0 đến Q0. 3 được sử dụng. Thế nên việc chớp tắt của từng đèn được gán theo sự đổi khác của từng ngõ ra tương ứng. Thông số WRITE TO V MEMORY : thông số kỹ thuật này được dùng để miêu tả việc ghi một giá trị đến một vùng nhớ trên PLC. Ô nhớ được chọn là VB790. + Việc ghi / đọc giá trị được thực thi nhờ vùng I / O Field, vùng này lấy giá trị từ biến VB790BT tương ứng. Các thông số kỹ thuật ngõ ra : thông số kỹ thuật này báo hiệu trạng thái On / Off của ngõ vào được bộc lộ qua những đèn báo. + Sự chớp sáng của mỗi đèn được gán với một đèn tương ứng ở ngõ ra. Khung SYSTEM MONITOR : Thể hiện những thiết bị cấp trường được sử dụng trong nhánh mạnh này. Bao gồm biến tần ( Inverter ) điều khiển và tinh chỉnh một động cơ 3 pha. Ngoài ra, trong khung SYSTEM MONITOR còn giám sát được vận tốc quay trong thực tiễn của động cơ. Tốc độ của động cơ được đo bởi một cảm ứng từ, và tín hiệu xung đếm được từ cảm ứng được đưa về ngõ vào I0. 0 của PLC Slave1, và giá trị tần số trong thực tiễn sẽ được lưu vào ô nhớ byte VB783. Giá trị của đồng hồ đeo tay hiển thị tần số thực của motor được gán với biến TANSO_3PHA ( ứng với nội dung của ô nhớ word VW782 của PLC ). Đồng hồ này được lấy ra bằng cách : trong hành lang cửa số Object Palette của màn hình hiển thị Graphic Designer >> chọn Control >> kích chuột vào màn hình hiển thị, hộp thoại Insert a Control Open >> ta chọn đối tượng người dùng WinCC Gause Control. Kéo to kích cỡ của đối tượng người dùng để được một hình như mong ước. Sau khi kéo đồng hồ đeo tay ra, ta biến hóa những thông số kỹ thuật của nó sao cho thích hợp, đồng thời gán thuộc tính Value của nó cho biến đo vận tốc động cơ. Do đó, khi giá trị của biến TANSO_3PHA đổi khác, thì giá trị của đồng hồ đeo tay tần số cũng đổi khác theo. Các nút nhấn : + BACK TO NETWORK SYSTEM : quay trở lại màn hình hiển thị tổng quan hệ thống. + BACK TO SLAVE 2 : nhảy đến màn hình hiển thị điều khiển và tinh chỉnh của Slave2. + INFORMATION : phân phối những thông tin về mạng của Slave1, và cách sử dụng những tính năng trên màn hình hiển thị điều khiển và tinh chỉnh Slave1. Ta đã triển khai xong xong việc xây dựng màn hình hiển thị tinh chỉnh và điều khiển cho nhánh Slave1, liên tục kiến thiết xây dựng cho nhánh Slave2. Giao diện cho nhánh “ Slave2 ” : Điều khiển On / Off và chiều quay cho motor DC dựa trên việc ảnh hưởng tác động đến ngõ ra trải qua 2 vùng nhớ ( VB790 và VB794 ). Có tín hiệu báo về khi motor không hoạt động giải trí như mong ước. Khung CONTROL PANEL : giúp người dùng tinh chỉnh và điều khiển on / off và chiều quay của motor DC. Tab “ DIRECTION CONTROL ” có những nút nhấn điều khiển và tinh chỉnh sự quay của motor. Các nút này khi được nhấn sẽ làm đổi khác giá trị của 2 vùng nhớ VB790 và VB794 trên PLC. Và 2 vùng nhớ này được dùng làm giá trị để thay đổi chiều quay và trạng thái On / Off của motor. + Nút FORWARD : tinh chỉnh và điều khiển motor chạy thuận. Nút này được nhấn sẽ gửi giá trị xuống cho VB790 = 65635 và VB794 = 0. 2 giá trị này giúp motor chạy thuận. Bởi vì việc quay của motor được điều khiển và tinh chỉnh bởi vùng nhớ trên PLC, thế nên trong Tab “ V MEMORY STATUS ” hiển thị lên nội dung của 2 ô nhớ này. Nội dung của 2 ô nhớ được hiện lên nhờ vùng I / O Field. Vùng này lấy giá trị từ biến VB790DC và VB794DC của WinCC. Tab “ OUTPUT STATUS ” hiển thị giá trị của những ngõ ra Q0. 0 và Q0. 1 của PLC 2. 2 tín hiệu này chính là tín hiệu điều khiển và tinh chỉnh sự hoạt động giải trí của motor. Khung SYSTEM MONITOR : cho biết cơ cấu tổ chức chấp hành của nhánh mạng này là động cơ DC. Đồng thời nó cũng báo động nguy khốn khi có sự cố từ phía motor ( motor không chạy ). Việc báo động được thực thi nhờ ngõ ra Q0. 5 của PLC-DC, khi giá trị của cảm ứng không đổi khác ( cảm ứng được thay thế sửa chữa tương tự với ngõ vào I0. 0 ), thì đèn Q0. 5 sẽ sáng, và biến báo động sẽ được bật. + Thuộc tính Display của 2 nhãn báo động được gán theo sự biến hóa của ngõ ra Q0. 5 trên PLC ( dựa theo tag Q05DC của WinCC ). Cuối cùng, ta đã hoàn thành xong việc tạo giao diện cho nhánh Slave2. Giao diện hoàn hảo được trình diễn như hình bên dưới. Giao diện báo những lỗi phát sinh của mạng lưới hệ thống Các trường hợp được xem là lỗi gồm có : Slave1 mất liên kết với Master ( được biểu lộ bởi Q1. 0 của PLC Slave1 = 0 ) Slave2 mất liên kết với Master ( được bộc lộ bởi Q1. 0 của PLC Slave2 = 0 ). Động cơ DC của nhánh Slave2 không hoạt động giải trí khi master gửi lệnh xuống ( được biểu lộ bởi Q0. 0 = 1 và Q0. 5 = 1 ). Động cơ 3 pha của nhánh Slave1 quay không đúng trong khoảng chừng tần số nhu yếu ( được bộc lộ bởi Q0. 3 = 1 hoặc Q0. 2 = 1 và giá trị tần số nhận về nằm ngoài vùng tần số số lượng giới hạn ). Việc báo lỗi được thực thi với sáng tạo độc đáo như sau : khi có bất kể một lỗi nào trong 4 lỗi ở trên được phát hiện, thì ngay lập tức trên màn hình hiển thị sẽ báo động, và người sử dụng sẽ quan sát được lỗi gì đang được phát sinh tại vị trí nào. Quy trình tạo một giao diện báo lỗi được thực thi nhờ công cụ Alarm Logging trên WinCC. Dưới đây sẽ trình diễn quy trình tiến độ tạo dựng 1 Alarm báo cáo giải trình những lỗi của mạng lưới hệ thống. Bước 1 : Khởi động công cụ Alarm Logging. Kích đôi chuột vào công cụ này, cửa số Alarm Logging được mở ra. Bước 2 : Tạo một bảng thông tin mới, bằng cách : vào File >> Select Winzard >> OK >> Next. Lúc này một bảng thông tin nhập những thông số kỹ thuật Open, ta nhập như hình bên dưới. Nhấn Next >> Next >> Finish. Bước 3 : Lúc này, ta quay trở về lại của sổ Alarm Logging. Ta thiết lập thuộc tính cho 2 cột hiển thị ( cột THONG BAO : hiển thị những thông tin lỗi, và cột VI TRI LOI : hiển thị vị trí phát sinh lỗi ). Kích chuột trái vào “ User text box ”, 2 đối tượng người tiêu dùng “ Message text ” và “ Point of error ” Open. Đổi tên 2 đối tượng người dùng này thành “ THONG BAO ” và “ VI TRI LOI ” có chiều dài là 30 ký tự. Bước 4 : gán giá trị báo lỗi cho những biến có kiểu Binary. Cần quan tâm rằng, ở đây do một sự báo lỗi cần có nhiều điều kiện kèm theo để xảy ra, thế nên ta sẽ tạo ra những biến nội báo lỗi. + Biến LOI_SLAVE1 : báo lên 1 khi biến Q10BT = 0 : báo lỗi Open ở Slave1. + Biến LOI_SLAVE2 : báo lên 1 khi biến Q10DC = 0 : báo lỗi Open ở Slave2. + Biến LOWER_FRE : báo lên 1 khi : biến Q03BT = 1, hoặc Q02BT = 1 và giá trị tần số đọc lên ( nhờ biến TANSO_3PHA ) nhỏ hơn tần số mong ước. + Biến UPPER_FRE : báo lên 1 khi : biến Q03BT = 1, hoặc Q02BT = 1 và giá trị tần số đọc lên ( nhờ biến TANSO_3PHA ) lớn hơn tần số mong ước. Bước 5 : Nhập những câu thông tin, và vị trí lỗi cho từng sự kiện lỗi ( cho từng Tag lỗi ), như hình bên dưới. Bước 6 : Trên màn hình hiển thị giao diên WinCC, tạo khung cửa sổ hiện thị thông số kỹ thuật Alarm. Mở công cụ Graphics Designer. Trong khung Object Pattern >> Smart Object >> chọn công cụ Control. Kích chuột vào màn hình hiển thị phong cách thiết kế, hành lang cửa số Insert a Control Open. Ta chọn WinCC Alarm Control. Nhấn OK để xác nhận. Lúc này hộp thoại Properties Open. + Trong Tab General, ta chọn thông số kỹ thuật như hình dưới : + Trong Tab Message List : ta chọn những thông số kỹ thuật như hình bên : Nhấn OK để đồng ý. Lúc này, việc xác lập Alarm cho màn hình hiển thị WinCC đã triển khai xong. Việc tiếp theo là xác lập những thuộc tính Runtime cho Alarm. Bước 7 : Thiết lập thông số kỹ thuật Runtime cho Alarm. Vào trong thuộc tính của Computer, chọn kích chọn Alarm như hình bên dưới. Như vậy, ta đã triển khai xong việc tạo một giao diện báo lỗi khi có những lỗi Open. 4. Xây dựng chương trình PLC. 4.1 Chương trình PLC trạm Slave điều khiển và tinh chỉnh và giám sát động cơ 3 pha. 4.1.1 Lưu đồ giải thuật. BẮT ĐẦU Cấu hình cho khối MBUS_INT ID = 2 Gọi khối MODBUS_SLAVE KẾT THÚC * * * Cấu hình trạm Slave địa chỉ là 2 trong giao thức Modbus. Bắt đầu Q0_2 = 1 Hoặc Q0_3 = 1 Gọi chương trình ngắt time và HSC_0 giám sát tần số động cơ 3 pha. Kết thúc Sai Đúng * * * Lập trình giám sát vận tốc động cơ 3 pha. 4.1.2 Code chương trình PLC. 4.2 Chương trình PLC trạm Slave giám sát khởi động động cơ DC. 4.2.1 Lưu đồ giải thuật. * * * Lưu đồ giải thuật cho trạm Slave địa chỉ 3. BẮT ĐẦU Cấu hình cho khối MBUS_INT ID = 3 Gọi khối MODBUS_SLAVE KẾT THÚC * * * Lưu đồ giải thuật cho việc giám sát khởi động động cơ DC. Bắt đầu VB790 = 255 T37 = ON delay 2 s Đọc xung vận tốc cao HSC_0 Trong vòng 30 s liên tuc. đ HC0 > = 1 Q0_4 = 1 ( Báo hiệu động cơ được khởi động bảo đảm an toàn ) Q0_5 = 1 ( Báo hiệu động cơ khởi động có trục trặc ). Kết thúc Sai Đúng Đúng Sai Đúng 4.2.2 Code chương trình PLC. 5. Sơ đồ liên kết phần cứng Phần 4 : Quy Trình Sử Dụng Và Frame Truyền. Sự tác động ảnh hưởng đến nhánh Slave 1 ( nhánh PLC – Biến tần ) Mọi ảnh hưởng tác động của master lên Slave1 có cấu trúc khung nhu yếu cơ bản như sau Start bit ( = 1 ) Dữ liệu của khung truyền Bit chẵn lẻ Stop bit Địa chỉ Slave1 ( 0x02 ) Mã hàm tác động ảnh hưởng Dữ liệu mà master muốn truyền Mã lỗi CRC Địa chỉ vùng nhớ trên Slave ( địa chỉ Modbus ) Dữ liệu của mã hàm Quay trở lại màn hình hiển thị giao diện điều khiển và tinh chỉnh nhánh PLC biến tần. Ở đây, ta sẽ đi nghiên cứu và phân tích cấu trúc của 1 frame truyền cho một tác vụ đặc trưng trên màn hình hiển thị điều khiển và tinh chỉnh. Nút SPEED1 Khi nhấn vào SPEED1, ta sẽ ghi giá trị lên những ngõ ra Q0. 0 và Q0. 1 của PLC1 Q0. 0 = 1 và Q0. 1 = 0 * Khung nhu yếu mà master gửi xuống Slave được xác lập như sau : Byte xác lập địa chỉ Slave1 có giá trị là 0x02 ( hex ). Byte mã hàm được Master truyền xuống có giá trị là : 0x0 F. Có tính năng ghi giá trị lên một chuỗi bit ngõ ra. Địa chỉ Modbus của Q0. 0 là 000001, của Q0. 1 là 000002. Thế nên giá trị của byte địa chỉ mở màn của ngõ ra mà Master ảnh hưởng tác động là 0x0001 ( hex ) Byte xác lập số lượng ngõ ra muốn tác động ảnh hưởng có giá trị là : 0x0002 ( hex ) Số lượng byte tài liệu theo sau là 1 byte, thế nên byte này có giá trị 01 ( hex ) Dữ liệu muốn ghi là mức 1 xuống cho Q0. 0 và mức 0 xuống cho Q0. 1, thế nên byte xác lập giá trị master ghi vào Slave là : 01 ( hex ) Dựa vào bảng tính CRC kèm theo, nhập vào thông số kỹ thuật chuỗi tài liệu “ 020F000100020101 ”, ta tính được mã CRC của đoạn nhu yếu từ Master là : 6282 ( hex ). Như vậy, khi nhấn vào nút SPEED1, thì Master sẽ gửi 1 Frame truyền như sau đến Slave : 02 0F 0001 0002 01 01 6282 Khi nhận được khung nhu yếu, PLC sẽ truy vấn vào vùng nhớ của nó, để ảnh hưởng tác động theo nhu yếu của Master, đồng thời, đo lường và thống kê mã CRC của khung tài liệu cung ứng, để bảo vệ tính đúng chuẩn của khung truyền, việc xác lập khung truyền được xác lập như sau : Byte xác lập địa chỉ của Slave1 có giá trị là 02 ( hex ). Byte xác lập mã hàm có giá trị là : 0F ( hex ). Địa chỉ tiên phong của ngõ ra mà Master ảnh hưởng tác động có giá trị : 0001 ( hex ). 2 byte xác lập giá trị số lượng ngõ ra của Slave1 được master ảnh hưởng tác động có giá trị là : 0002 ( hex ) Dựa vào bảng tính mã CRC, ta nhập vào chuỗi : “ 020F00010002 ”, hiệu quả được mã CRC = 85F9 ( hex ). Như vậy, sau khi nhận nhu yếu từ Master thì Slave 1 sẽ gửi lên một khung cung ứng có nội dung như sau : 02 0F 0001 0002 85F9 * Các nút nhấn SPEED2, SPEED3, STOP : việc xác lập cấu trúc frame truyền được xác lập tựa như như trên * Phép tác động ảnh hưởng lên vùng nhớ VB790 Trong mục tác động ảnh hưởng lên vùng nhớ VB790, có 2 lần ảnh hưởng tác động, khi nhập vào khung Write và nhấn Enter, thì Master sẽ gửi giá trị xuống cho vùng nhớ VB790. Liền sau đó, Master sẽ triển khai hàm đọc giá trị từ vùng nhớ này lên và hiển thị lên màn hình hiển thị WinCC. Cần chú ý quan tâm một điểm là, trong WinCC, thì vùng nhớ VB790 được pháp luật dưới dạng tài liệu Word. Vì thế, khi nhập một giá trị, thì giá trị Byte thấp sẽ được nhập vào vùng nhớ byte VB791 của PLC, và giá trị Byte cao sẽ nhập vào vùng nhớ VB790 của PLC. * Giả sử ở đây, ta nhập giá trị 78 ( hex ) vào cho ô nhớ byte VB790 trên PLC, thì việc frame truyền được xác lập như sau : Byte địa chỉ Slave1 có giá trị : 0x02 ( hex ). Byte mã hàm khi viết cho một thanh ghi có giá trị : 0x06 ( hex ). Vùng nhớ VB790 có địa chỉ modbus là 400006. Nên giá trị 2 byte xác lập địa chỉ vùng nhớ có giá trị là : 0x1 A86 ( hex ). Giá trị tài liệu ghi xuống là 0x7800 ( hex ). Ta nhập khung tài liệu : “ 02061A867800 ” vào bảng tính mã CRC, ta được tác dụng CRC = 4D08 ( hex ). Như vậy, khi nhập giá trị vào ô Write để ghi xuống ô VB790, thì frame truyền được gửi là : 02 06 1A86 7800 4D08 Khi nhận được khung nhu yếu, thì Slave 1 sẽ phân phối lại cho Master một khung có nội dung được xác lập như sau : Địa chỉ của Slave1 : 02 ( hex ). Mã hàm : 06 ( hex ) Địa chỉ của vùng nhớ VB790 : 1A86 ( hex ). Giá trị của vùng nhớ sau khi được ghi : 7800 ( hex ). Mã lỗi CRC : 4D80 ( hex ). Như vậy, khung cung ứng mà Slave1 gửi lên Master có nội dung như sau : 02 06 1A86 7800 4D08 Khi master đọc giá trị từ ô nhớ VB790 lên, thì khung nhu yếu mà master gửi xuống được xác lập như sau : Địa chỉ của Slave1 : 02 ( hex ). Ở đây, Master cần đọc nội dung của một thanh ghi trên Slave, nên byte mã hàm có giá trị : 03 ( hex ). Byte xác lập địa chỉ của thanh ghi mà Master muốn đọc có giá trị : 1A86 ( hex ) 2 byte xác lập số lượng thanh ghi mà Master muốn đọc có giá trị : 0001 ( hex ) Nhập khung tài liệu : “ 02031A860001 ” vào bảng mã tính CRC, ta được tác dụng : CRC = 62C8 ( hex ). Như vậy, nội dung của khung nhu yếu mà master gửi xuống là : 02 03 1A86 0001 62C8 Nội dung của khung phân phối mà Slave1 gửi lên khi nhận được nhu yếu được xác lập như sau : Byte xác lập địa chỉ của Slave1 : 02 ( hex ). Byte xác lập mã hàm : 03 ( hex ) Byte xác lập số lượng byte tài liệu theo sau có giá trị : 02 ( hex ). 2 byte xác lập nội dung của ô nhớ VB790 có giá trị : 7800 ( hex ). Nhập khung tài liệu “ 0203027800 ” vào bảng tính mã CRC, ta nhận được CRC có giá trị : DE44 ( hex ). Như vậy, khung phân phối mà Slave1 gửi lên lại cho Master có nội dung như sau 02 03 02 7800 DE44 Việc đọc giá trị tần số từ biến tần lên cũng được triển khai tựa như như so với vùng nhớ VB790, chỉ khác một điều là địa chỉ của ô nhớ lưu giá trị tần số là 400002 ( ó 1A82 ( hex ) ). Phép đọc giá trị từ khối ngõ vào Input Việc xác lập khung truyền khi Master triển khai việc đọc giá trị từ ngõ vào được thực thi như sau : Byte xác lập địa chỉ của Slave1 có giá trị : 0x02 ( hex ). Byte mã hàm giúp master đọc giá trị của ngõ vào có giá trị : 0x02 ( hex ). Giả sử ta muốn đọc ngõ ra I0. 0 ( có địa chỉ modbus là 100001 ), thì 2 byte xác lập địa chỉ ngõ ra muốn đọc có giá trị là 0x86 A1 ( hex ). Số lượng ngõ ra khi đọc lên là 1, thế nên 2 byte xác lập số lượng ngõ vào cần đọc có giá trị là 0x0001 ( hex ). Nhập nội dung tài liệu “ 020286A10001 ” vào bảng tính CRC, ta có giá trị CRC là : C153 ( hex ). Như vậy, khi muốn đọc ngõ ra I0. 0 của Slave1, thì master sẽ gửi xuống khung cung ứng có nội dung : 02 02 86A1 0001 C153 Khi nhận được khung nhu yếu từ Master, thì Slave1 sẽ gửi lên lại một phân phối, giả sử lúc đó giá trị I0. 0 = 1, thì khung cung ứng mà Slave gửi lên có nội dung như sau : Địa chỉ của Slave 1 : 02 ( hex ). Mã hàm mà master ảnh hưởng tác động là : 02 ( hex ). Byte xác lập số lượng byte mang nội dung của ngõ vào, có giá trị : 01 ( hex ). Byte mang nội dung của ngõ vào I0. 0 có giá trị : 01 ( hex ). Nhập khung tài liệu : “ 02020101 ” vào bảng tính CRC, ta được hiệu quả : CRC = 600C ( hex ). Như vậy, khung phân phối mà Slave1 gửi lên cho Master có nội dung như sau : 02 02 01 01 600C Sự ảnh hưởng tác động đến nhánh Slave2 ( PLC – Động cơ DC ) Màn hình giao diện điều khiển và tinh chỉnh nhánh Slave2 : Việc đọc giá trị những ngõ vào và ngõ ra của PLC ở nhánh này cũng được thực thi với 1 frame truyền tương tự như như nhánh Slave1, chỉ khác một điểm, là đó với nhánh này, địa chỉ của Slave sẽ là 0x03 ( hex ). Ở đây, có một điểm độc lạ so với Slave 1, là ta có phép tác động ảnh hưởng đến nhiều vùng nhớ trên PLC trong việc tinh chỉnh và điều khiển động cơ ( khi nhấn những nút nhấn FORWARD, REVERSE, và STOP ). Ta sẽ đi nghiên cứu và phân tích để xác lập frame được truyền. Việc điều khiển và tinh chỉnh động cơ được triển khai nhờ vào 2 ô nhớ VB790 và VB794. Giả sử khi ta nhấn nút nhu yếu motor quay thuận ( nút FORWARD ), thì lúc này master sẽ ghi giá trị xuống cho 2 vùng nhớ này trên PLC : VB790 = 65535, VB794 = 0. Frame truyền được xác lập như sau : Địa chỉ của Slave2 có giá trị là : 0x03 ( hex ). Mã hàm để cho master ảnh hưởng tác động lên nhiều thanh ghi là 0x10 ( hex ). Thế nên byte mã hàm có giá trị là 0x10 ( hex ). Bởi vì ô nhớ VB790 có địa chỉ modbus là 400006, thế nên 2 byte xác lập địa chỉ ô nhớ khởi đầu ghi có giá trị là 0x1 A86. Bởi vì ta cần ghi tới ô nhớ VB794, thế nên số lượng thanh ghi cần ảnh hưởng tác động đến là 3. Vậy nên 2 byte xác lập số lượng thanh ghi mà master ảnh hưởng tác động đến có giá trị là 0x0003. Bởi vì ta đọc tổng thể 3 thanh ghi có dạng tài liệu word, thế nên cần 6 byte để lưu giá trị, vậy nên byte xác lập số lượng byte lưu nội dung của những ô nhớ có giá trị : 06 ( hex ). Tiếp theo sau sẽ là giá trị mà ta ghi đến những ô nhớ : 2 byte xác lập giá trị cho VB790 : 0 xFFFF ( hex ) 2 byte xác lập giá trị cho VB792 : 0x0000 ( hex ) 2 byte xác lập giá trị cho VB794 : 0x0000 ( hex ). Nhập khung tài liệu : “ 03101A86000306 FFFF00000000 ” ta được mã CRC = 7336 ( hex ). Như vậy, khung truyền mà Master gửi xuống Slave 2 khi nhấn nút “ FORWARD ” có nội dung : 03 10 1A86 0003 06 FFFF 0000 0000 7336 Khi nhận khung nhu yếu của Master, thì Slave2 sẽ gửi lại khung cung ứng được xác lập như sau : Địa chỉ của Slave 2 : 03 ( hex ). Mã hàm mà Master ảnh hưởng tác động : 10 ( hex ). 2 byte xác lập địa chỉ khởi đầu của vùng nhớ mà master ảnh hưởng tác động ( địa chỉ modbus của ô nhớ VB790 ) : 1A86 ( hex ). 2 byte xác lập số lượng thanh ghi của Slave2 được master ảnh hưởng tác động : 0003. Nhập khung tài liệu : “ 03101A860003 ” vào bảng tính CRC, ta được hiệu quả : 671B ( hex ). Như vậy, khung cung ứng mà Slave2 gửi lên lại Master có nội dung : 03 10 1A86 0003 671B Trên đây đã trình diễn cách mà Master gửi một lệnh ảnh hưởng tác động xuống cho từng Slave, mỗi Slave sẽ dựa vào khung địa chỉ để xác lập xem khung tài liệu đó có phải được gửi cho mình hay không, nếu không, nó sẽ không thực thi, nếu đúng, nó sẽ nhận frame truyền, và liên tục kiểm tra mã hàm và vùng nhớ bị tác động ảnh hưởng để thực thi nhu yếu ghi hoặc đọc của master. Phần 5 : TỔNG KẾT, NHẬN XÉT, HƯỚNG PHÁT TRIỂN CỦA ĐỀ TÀI. 1. Tổng kết. – Đã thiết kế xây dựng được quy mô phần cứng cũng như ứng dụng trong mạng truyền thông công nghiệp Modbus với PC Master tinh chỉnh và điều khiển 2 PLC và giám sát cơ cấu tổ chức chấp hành. – Giám sát mạng lưới hệ thống với việc thông tin lỗi mỗi khi có sự cố về mạng cũng như cơ cấu tổ chức chấp hành trải qua Master với trình tinh chỉnh và điều khiển Arlam trong WinCC. + Với mạng lưới hệ thống khi có sự cố hư hỏng trạm Slave ( Mất nguồn, mất kêt nối … ). + Với cơ cấu tổ chức chấp hành động cơ DC của Slave_2 : Giám sát được sự hoạt động giải trí của động cơ khi tinh chỉnh và điều khiển ON / OFF. + Với cơ cấu tổ chức chấp hành là biến tần của Slave_1 : Giám sát được vận tốc khi động cơ 3 phase có sự bất ổn định về vận tốc. 2. Nhận xét. – Mô hình chạy chưa không thay đổi do sự cố về Master ( Lỗi tiếp xúc phần cứng : Cổng com máy tính … ). – Chưa khái thác hết những sự cố về lỗi cơ cấu tổ chức chấp hành. 3. Hướng tăng trưởng của đề tài. – Xây dựng quy mô hoàn hảo với ứng dụng đơn cử trong thực tiễn hơn. – Giám sát và kiểm tra nhiều trạm với nhiều cơ cấu tổ chức chấp hành khác nhau. – Xây dựng mạng lưới hệ thống với PLC S7-300 đóng vai trò Master để tăng tính không thay đổi và linh động trong điêu khiển. PHẦN 6. PHỤ LỤC Biến tần HITACHI SJ100. Inverter SJ100 002 LFR Mô tả : – Biến tần thuộc họ SJ100 Công suất : 0.2 KW Dùng điện 3 pha 200V Phiên bản Nhật Bản Chức năng những chân liên kết ngoài : Hàng trên : ( L 6 5 4 3 2 1 PCS ) : cổng vào Logic. PCS : + 24 V, 30 mA max. 6,5,4,3,2,1 : tín hiệu vào logic ( + 24V ). L : GND cho cổng vào logic Hàng dưới : ( H O OI L FM CM2 12 11 ). H, O, OI, L : cổng vào analog .. H : + 10V tìm hiểu thêm .. O : tín hiệu vào analog, hiệu điện thế : 0 đến 9.6 V .. OI : tín hiệu vào analog, dòng điện : 4 đến 19.6 mA .. L : GND. FM : ngõ ra PWM ( A / D ) : 0 đến 10V, 1 mA. CM2, 12,11 : ngõ ra Logic .. 12,11 : ngõ ra logic :. 50 mA max khi ON dòng. 27V max khi OFF hiệu điện thế. .. CM2 : GND Sử dụng biến tần : a. Kết nối phần cứng : – Nối nguồn xoay chiều 220V vào 2 chân L1 và L3 – Nối động cơ vào 3 chân U V W b. Điều chỉnh thông số kỹ thuật biến tần : Sau đây là một số ít thông số kỹ thuật thường dùng : – Thông số cơ bản : ( chọn địa chỉ, nhấn FUNC, biến hóa giá trị, nhấn STR ). F01 : tần số ngỏ ra ( 0 to 360H z ), mặc định chỉnh 0.0. F02 : thời hạn tăng cường đến giá trị đặt ( 0.1 to 3000 s ), mặc định : 10. F03 : thời hạn giảm tốc từ giá trị đặt xuống 0, mặc định : 10. F04 : chiều quay : 00 : quay thuận 01 : quay nghịch Thông số lan rộng ra :. A01 : .. 00 : kiểm soát và điều chỉnh tần số bằng biến trở trên Panel .. 01 : kiểm soát và điều chỉnh tần số bằng liên kết bên ngoài .. 02 : lấy giá trị tần số của F01. A02 : .. 02 : được cho phép chạy bằng nút Run trên Panel .. 01 : được cho phép điều khiển và tinh chỉnh chạy bằng tay. A03 : tần số cơ bản : mặc định : 60 ( min 50H z ). A04 : tần số cao nhất : mặc định : 60 ( max 360H z ). A11 : tần số mở màn khi tinh chỉnh và điều khiển lan rộng ra. A12 : tần số kết thúc khi điều khiển và tinh chỉnh lan rộng ra. A41 : .. 00 : chỉnh moment bằn tay .. 01 : chỉnh moment tự động hóa. A42 : giá trị moment ( 0 đến nửa tần số gốc ). A71 : lựa chọn tinh chỉnh và điều khiển PID, set 01 A72 : độ lợi P. ( 0.2 to 5 ), mặc định : 1.0. A73 : độ lợi I ( 0 to 150 s ), mặc định : 10. A74 : độ lợi D ( 0 to 100 s ), mặc định : 00. B87 : Cho phép nút Stop, set 00. B91 : lựa chon Stop mode, .. 00 : có thời hạn giảm tốc rồi ngưng .. 01 : quay tự do rồi ngưng. B31 : lựa chọn khóa ứng dụng .. 00 : khóa hết trừ B31 khi C15 ON .. 01 : khóa hết trừ B31 và F01 khi C15 ON .. 02 : khóa hết trừ B31 .. 03 : khóa hết trừ B31 và F01. C15 : khóa ứng dụng. C18 : reset biến tần Theo dõi qua màng hình : ( chọn địa chỉ rồi RUN ). D01 : tần sồ ra. D02 : dòng ra. D03 : chiều quay. D04 : tài liệu hồi tiếp PID Hướng dẫn sử dụng một số ít tính năng cơ bản : a. Điều khiển Run, Stop dùng nút trên panel, ngỏ ra cố định và thắt chặt tần số : Chỉnh tần số ngỏ ra F01 ( 0 đến 360H z ) Chỉnh chiều quay F02 ( 00 : quay thuận, 01 : quay nghich ) Chỉnh A01 : 02 ( lấy giá trị của F01 làm ngỏ ra ) Chỉnh A02 : 02 ( Cho phép nut Run trên Panel hoạt động giải trí ) Nhấn nút Run, Stop để chạy và dừng động cơ. b. Điều khiển Run, Stop dùng nút trên panel, ngỏ ra biến hóa tần số : Chỉnh chiều quay F02 Chỉnh A01 : 00 ( Dùng biến trở trên Panel ) Chỉnh A02 : 02 Chỉnh tần cơ bản A03 : ( min 50H z ) Chỉnh tần số cao nhất A04 ( Mã 360H z ) Nhấn nút Run, Stop để chạy, dừng Điều chỉnh biến trở đổi khác vận tốc. c. Điều khiển tần số bằng liên kết ngoài, Run, Stop bằng Panel : Kết nối những chân H O L của module lan rộng ra với biến trở. Chỉnh A01 : 01 ( Lấy giá trị thiết bị đầu cuối ngoài ) Chỉnh A02 : 02 ( điều khiển và tinh chỉnh chạy, dừng bằng Panel ) Chỉnh A11, A12 để có giá trị khởi đầu và lớn nhất của biến trở ngoài Nhấn nút Run, Stop để chạy, dừng Điều chỉnh biến trở đổi khác vận tốc. d. Điều khiển tần số, Run, Stop bằng liên kết ngoài Kết nối những chân H O L của module lan rộng ra với biến trở. Chỉnh A01 : 01 ( Lấy giá trị thiết bị đầu cuối ngoài ) A02 : 01 ( tinh chỉnh và điều khiển chạy, dừng bằng tay ) Chỉnh A11, A12 để có giá trị khởi đầu và lớn nhất của biến trở ngoài Chỉnh C01 : 00 ( chân 1 module ngoài điều khiển và tinh chỉnh quay thuận ) Chỉnh C02 : 01 ( chân 2 module ngoài tinh chỉnh và điều khiển quay nghịch ) Chỉnh C11, C12 : 00 ( động cơ quay khi nối chân 1,2 với L ) 01 ( ( động cơ dừng khi nối chân 1,2 với L ) Điều khiển chân 1,2 để chạy, dừng Điều chỉnh biến trở đổi khác vận tốc. e. Hiệu chỉnh thời hạn tăng, giảm tốc : Chỉnh F02 : thời hạn tăng cường ( 0.1 đến 3000 s ) Chỉnh F03 : thời hạn tụt giảm ( 0.1 đến 3000 s ) f. Điều chỉnh moment : Chỉnh A41 : 00 : chỉnh moment bằng tay. 01 : chỉnh moment tự động hóa Chỉnh A42 : giá trị moment g. Điều khiển PID : Chỉnh A71 : 01 ( lựa chọn tinh chỉnh và điều khiển PID ) Chỉnh A72 : độ lợi P. ( 0.2 to 5 ) Chỉnh A73 : độ lợi I ( 0 to 150 s ) Chỉnh A74 : độ lợi D ( 0 to 100 s ) h. Điều khiển vận tốc setup trên biến tần bằng liên kết ngoài. Biến tần hổ trợ chạy lên đến 16 vận tốc khác nhau bằng những ngõ vào mưu trí qua liên kết bên ngoài. Cài đặt tần số tối đa cho những chính sách qua thông số kỹ thuật A04. Cài đặt tần số cho những tần số theo bảng bên dưới. Speed 0 được setup tần số vào A20 Speed 1 được setup tần sô vào A21 … …. Speed 15 được setup tần số vào A35. Cài đặt mã hàm những chân input từ C01 -> C06 ứng với 6 chân input. Bộ chuyển đổi RS 232 / 485 ( PSM-ME-RS232 / RS485-P ) 1. Chức năng : – Chuyển đối chuẩn RS232 sang RS 485. – Là interface tiếp xúc giữa Master với Slave qua chuẩn RS485. 2. Sử dụng : – Nguồn nuôi sử dụng nguồn 24V DC. – Đấu dây bên ngoài theo chuẩn RS 485 truyền hai dây tín hiệu A và B là ngõ ra của những Slave. ( Slave đấu theo nguyền tắc Multi drop ). – Chỉnh vận tốc Baund qua 8 Swich bên trong. Bảng quy ước vận tốc Speed ( Kbit / s ). – Trong luận văn sử dụng Master điều khiển và tinh chỉnh 2 Slave nên ta bật điện trở đầu cuối ( Teminate ) để tránh xung đột dòng tín hiệu lúc truyền không cân đối do nhiễu. C.Tài liệu tìm hiểu thêm. 1 ) Mạng truyền thông Công Nghiệp tiến sỹ Hoàng Minh Sơn. 2 ) Tự động hóa trong Công Nghiệp TS. Trần Thu Hà – Ks Phạm Quang Huy ( NXB Hồng Đức ). 3 ) Các Website : – www.siemen.com – www. Modicon. com – 4 ) Manual S7-200 CPU 224 .

Các file đính kèm theo tài liệu này :

BaoCaoHoanChinh.doc

BaoCaoHoanChinh.doc BoSung_KhungBaoLoi.docx

BoSung_KhungBaoLoi.docx CachTinhCRC_2003.ppt

CachTinhCRC_2003.ppt CHUONGTRINH_PLC.rar

CHUONGTRINH_PLC.rar FunctionCode_2003.ppt

FunctionCode_2003.ppt MODBUS SLAVE..ppt

MODBUS SLAVE..ppt ModBus_protocol.pptx

ModBus_protocol.pptx ModBus_protocol_2003.ppt

ModBus_protocol_2003.ppt vongquetplc.pptx

vongquetplc.pptx

Source: https://thomaygiat.com

Category : Kỹ Thuật Số

Chuyển vùng quốc tế MobiFone và 4 điều cần biết – MobifoneGo

Muốn chuyển vùng quốc tế đối với thuê bao MobiFone thì có những cách nào? Đừng lo lắng, bài viết này của MobiFoneGo sẽ giúp…

Cách copy dữ liệu từ ổ cứng này sang ổ cứng khác

Bạn đang vướng mắc không biết làm thế nào để hoàn toàn có thể copy dữ liệu từ ổ cứng này sang ổ cứng khác…

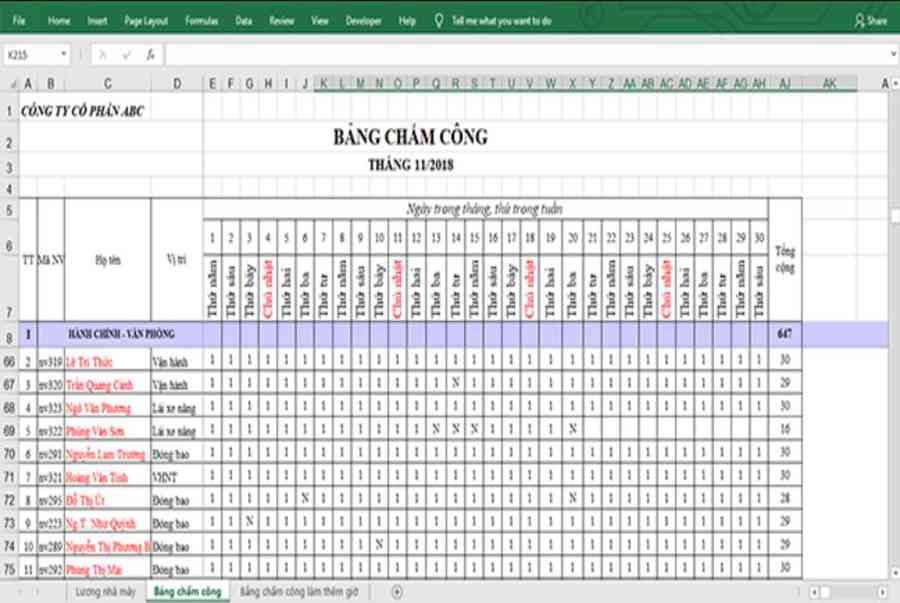

Hướng dẫn xử lý dữ liệu từ máy chấm công bằng Excel

Hướng dẫn xử lý dữ liệu từ máy chấm công bằng Excel Xử lý dữ liệu từ máy chấm công là việc làm vô cùng…

Cách nhanh nhất để chuyển đổi từ Android sang iPhone 11 | https://thomaygiat.com

Bạn đã mua cho mình một chiếc iPhone 11 mới lạ vừa ra mắt, hoặc có thể bạn đã vung tiền và có một chiếc…

Giải pháp bảo mật thông tin trong các hệ cơ sở dữ liệu phổ biến hiện nay

Hiện nay, với sự phát triển mạnh mẽ của công nghệ 4.0 trong đó có internet và các thiết bị công nghệ số. Với các…

4 điều bạn cần lưu ý khi sao lưu dữ liệu trên máy tính

08/10/2020những chú ý khi tiến hành sao lưu dữ liệu trên máy tính trong bài viết dưới đây của máy tính An Phát để bạn…

![Thợ Sửa Máy Giặt [ Tìm Thợ Sửa Máy Giặt Ở Đây ]](https://thomaygiat.com/wp-content/uploads/sua-may-giat-lg-tai-nha-1.jpg)